di Raffaele Vitali

MILANO/MONTEGRANARO – Lorenzo Ubaldi è il volto giovane dell’azienda di Montegranaro, la ‘Meccanica Alen’, dove nascono macchinari per calzature. Un 25enne che porta in un’azienda storica la voglia di ricerca, la formazione continua, il desiderio di imparare un mestiere differenziandosi dagli altri.

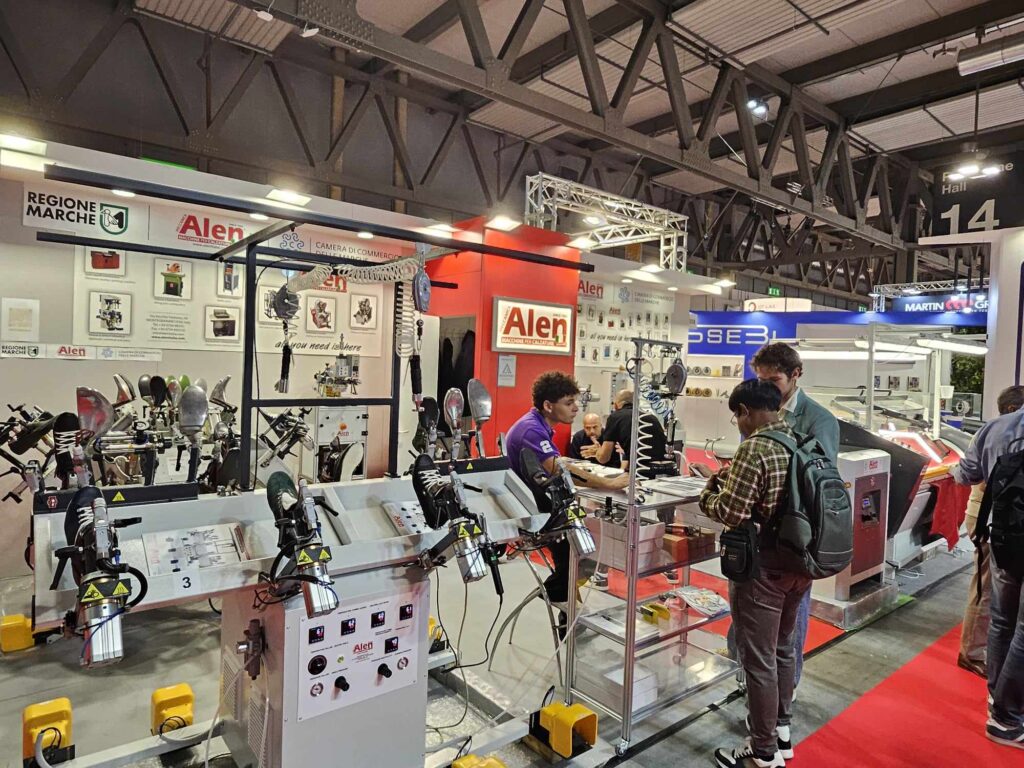

L’azienda è stata fondata dal nonno nel 1965, oggi è guidata dal padre Alessio, fratello del sindaco Endrio Ubaldi che ha invece scelto la via dell’avvocatura, affiancato proprio da Lorenzo. Con loro, tra i padiglioni di Milano durante il Simac, si aggirava anche Francesco, il più piccolo di casa, che punta ad abbinare il diploma di quinta superiore all’Its. “Esportiamo in tutto il mondo, per fortuna visto che l’Italia è scesa ultimamente”.

Macchinari nuovi, ma non solo. “Sempre più funziona il ricondizionamento” ammette Lorenzo Ubaldi. Per non restare indietro e perdere commesse, la tecnologia a Montegranaro è di casa. “Creiamo sempre nuove macchine, facciamo tutto internamente, dall’elettronica alla meccanica”.

Quattro dipendenti, una piccola realtà con dei terzisti che possono aiutare a montare un quadro elettrico “che sappiamo dover garantire specifici movimenti. Poi siamo noi a collegarlo in azienda”.

Ogni anno dalla Meccanica Alen escono macchine che partono da un prezzo base di 15mila euro. All’interno dell’azienda c’è la parte di ricerca e il montaggio. “Ci appoggiamo a produttori di ferro per il blocco della macchina, poi noi ci occupiamo della parte idraulica, meccanica ed elettrica, posso dire che per l’80% la macchina nasce internamente a Montegranaro” prosegue Lorenzo.

Tra i mercati a spiccare sono i ‘minori’ che lavorano come terzisti per ditte più grandi, a cominciare dal sud America. “Ma poi ci sono Cina e India, sempre più fondamentali per il settore calzaturiero”. Tornando al mercato, piacciono i macchinari ricondizionati: “E’ anche questa una conseguenza della crisi. Sono le più richieste, del resto una macchina costa migliaia di euro e in questa fase l’imprenditore vuole spendere bene e il giusto. Noi li mettiamo in condizione di scegliere”.

Nelle fiere si portano più modelli. “C’è quella più grande che è perfetta per i terzisti delle griffe che producono molte paia di scarpe e quella da due forme tipica dei laboratori artigianali”. Ma in questo momento la Ferrari dell’azienda “è quella per segnare i difetti del pellame, non vendiamo più solo per le forme. In questo periodo comprare le pelli fidandosi del prezzo e della qualità dati dal venditore è diventato un rischio. Non sempre tutto va come si pensa. Una volta che la scapa è sulla premonta, se c’è un difetto non si può fare nulla. Grazie alla nostra macchina si può scoprire prima il problema”.

Nelle grandi aziende c’era l’esperto della pelle, “noi oggi sostituiamo o affianchiamo l’artigiano che stirava la pelle manualmente. Una macchina ‘economica’ che non ha particolare software. Parliamo di un mezzo che deve essere affidato all’uomo, siamo alla perfetta integrazione”.

Lorenzo è in azienda da cinque anni, è entrato non appena finito il corso di studi all’Iti Montani da perito elettrotecnico. “Oggi sto studiando in azienda sempre più la meccanica, la scuola mi ha dato delle ottime basi”.

Un giovane che parla ai giovani: “Purtroppo chi esce dalla scuola punta a continuare lo studio. Chi si diploma troppo spesso non si sente pronto, l’Università diventa così un percorso quasi obbligato. Ma chi ha voglia di lavorare trova posto, deve essere solo pronto a imparare ancora” conclude Francesco Ubaldi.