di Raffaele Vitali

FERMO – Si aprono le porte dello stabilimento Fendi di Fermo. Un tour guidato in occasione delle Journées particulières a cui hanno preso parte anche alcuni studenti dell’Ipsia di Corridonia. Si aprono le porte di una fabbrica moderna, con spazi ampi, locali puliti e condizionati, uffici open space in cui condividere la conoscenza.

Sul primo tavolo, di fronte a bozzetti fatti a mano, troneggia il ‘sandalo First’, il modello più iconico di Fendi. La maison ci ha puntato anni fa e ne ha fatto qualcosa di inimitabile, ma non per questo immobile. “Lo studio è continuo sul tacco, la F rovesciata, si lavora sulla leggerezza, sui materiali, sulla capacità di resistere al movimento e allo stare fermo, quindi con tutto il peso concentrato sopra. Ogni evoluzione è fondamentale, anche quella nella produzione che ha permesso di rendere il prodotto personalizzabile non più solo nelal tomaia, ma anche nel colore della zeppa”. Le spiegazioni le danno a turno i dipendenti del gruppo, dai responsabili di produzione, modelleria e taglio, alle preziosissime figure: l’orlatrice e il premontatore.

Osservano curiosi gli studenti, fanno anche domande tecniche, sanno che per loro questa visita può anche diventare un primo biglietto da visita per il futuro. Del resto Fendi a Fermo è in espansione, lo sanno tutti e i giovani sono il primo obiettivo della griffe che fa parte del gruppo Lvmh. Basti pensare all’accordo con l’Ipsia della dirigente Bernardini.

Dai modellisti, che portano il disegno prima a mano a livello bidimensionale e poi lo passano al Cad. Si arriva poi al tagliatore che ha davanti a sé la pelle da usare al meglio, dopo l’ennesima verifica grazie alla macchina che la stira e fa emergere ogni possibile difetto che una griffe dell’alta moda non si può di certo permettere. Anche in questo caso, in casa Fendi, si abbinano la manualità e la tecnologia con macchinari che via laser e punte a pressione non sbagliano di un millimetro le misure.

Quelle che riconoscono con la punta delle dite le orlatrici a cui spetta cucire mantenendo 4 millimetri di distanza dal bordo. Passo dopo passo si cambiano gli ambienti e si arriva nel regno della produzione, i duemila metri quadri dell’azienda che stanno pian piano sviluppando il potenziale. “Anche se per ora ne stiamo usando una parte, avendo dei paini di sviluppo in fase di pianificazione”.

L’area operativa è divisa a sua volta in altre tre: una dedicata alla produzione delle sneakers, con 12 artigiani in azione, un’area per la preparazione del formale con la manovia e la terza ultramoderna, formata da isole tecnologiche.

“L’area isole è un modello innovativo di produzione che garantisce efficienza e standard di qualità elevati, visto che il sistema ha un programma per ogni forma”. Nell’isola, come nella zona del montaggio a mano, si muovono gli abili artigiani che Fendi ha al suo interno, perché non c’è macchina che possa sapere quanto ammorbidente va dato alla pelle prima del montaggio ed evitare che lo stress la rovini.

“L’isola la usiamo per montare le scarpe chiuse, mentre per i sandali, inclusa l’iconica First si fa tutto a mano”. Alla fine, dopo aver inserito la soletta e superato il finissaggio, dei modelli più complessi ne escono circa 500 al giorno dall’azienda, il doppio per le linee più semplici. Chiaramente numeri destinati a crescere e in fretta, come i modelli prodotti a fermo che oggi sono sei.

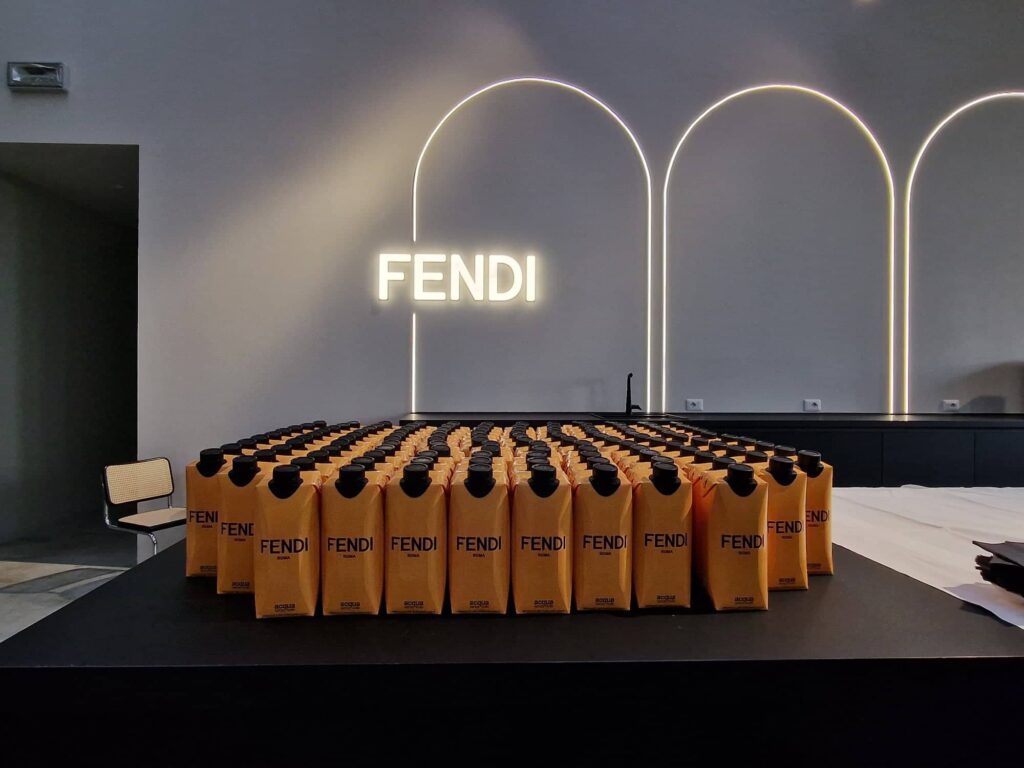

L’ultimo passaggio è quello che ogni cliente si ritrova in mano: controllo qualità e inscatolamento. Così si esce dall’azienda che ha allestito, in attesa di rendere produttivo ognuno dei duemila metri quadri, un piccolo museo con le scarpe più ‘Fendi’ di tutte, quelle che hanno conquistato le passerelle e le boutique di tutto il mondo.

@raffaelevitali